Comment un ressort de traction est-il fabriqué, quelle est l’influence des formes de construction des ressorts de traction, des formes des œillets, des caractéristiques des ressorts et des matériaux des ressorts, et que signifient les termes techniques tels que précontrainte, relaxation, limite d’élasticité et charge dynamique pour un ressort de traction ? Afin de rafraîchir un peu les connaissances de base pour la prochaine conception de ressort de traction (vidéo), Gutekunst Federn aborde brièvement ces thèmes autour du ressort de traction. En effet, partout où l’action de la force doit être exercée non pas en compression, mais en traction, le ressort de traction est incontournable. Les ressorts de traction sont utilisés par exemple dans la construction automobile comme ressorts de rappel, ainsi que dans les portes de garage, les serrures, les sommiers et les relais dans la construction d’installations et d’appareils. Parfois, on utilise aussi des systèmes de ressorts de traction avec plusieurs ressorts de traction. Les exemples d’application les plus fréquents sont les ensembles de ressorts de portes de garage ou les mécanismes d’abattants pour les sommiers en montage parallèle, où des composants de masse plus importante sont maintenus en position par des forces et des couples de ressorts constants.

La fabrication

Les ressorts de traction sont fabriqués à partir de fils d’acier à ressort ronds ou ovales. Le fil d’acier pour ressorts est généralement façonné à froid pour obtenir la forme souhaitée, soit par enroulement autour d’un mandrin à l’aide d’un système à un doigt, soit, dans le cas des enrouleurs de ressorts entièrement automatiques, à l’aide de plusieurs broches de guidage du fil (système à deux ou trois doigts). Les œillets sont soit formés directement lors du treuillage, soit mis en place lors d’une opération ultérieure. Les ressorts de traction sont généralement fabriqués sous forme cylindrique avec un œillet 1/1 allemand sur chaque côté, conformément à la norme EN 13906-2. Le spécialiste des ressorts Gutekunst a rassemblé dans une courte vidéo sur YouTube le déroulement de la fabrication d’un ressort métallique. Il suffit de taper « vidéo de production de plumes » dans Google.

Formes de ressorts et d’œillets

Outre la forme cylindrique des ressorts de traction avec une caractéristique de ressort linéaire, on fabrique aussi souvent des ressorts de traction coniques ou en forme de tonneau. Avec les extrémités de ressort coniques, en plus d’une caractéristique de ressort progressive, une durée de vie plus longue est obtenue. Une courbe de force dégressive ne peut pas être générée par la forme de construction du ressort de traction ; pour cela, un mécanisme de levier à ressort de traction est nécessaire, comme pour un sommier. Différentes formes d’œillets sont utilisées en fonction de l’application. Outre les formes classiques d’œillets comme l’œillet allemand 1/1 ou l’œillet à crochet, nous proposons également des extrémités de ressort plus résistantes comme le boulon fileté enroulé ou le bouchon fileté vissé, ce qui permet d’obtenir une durée de vie plus longue. En général, les ressorts de traction ne sont pas adaptés à une utilisation à résistance permanente en raison de la présence d’œillets, car le raccordement des œillets à l’arc de transition constitue un point faible important.

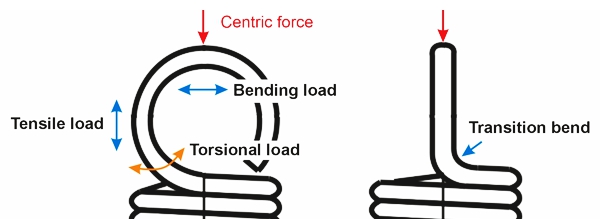

Les oeillets de ressort de traction sont soumis à trois forces – la charge de traction, la charge de torsion et la charge de flexion. C’est pourquoi il faut veiller à ce que la force exercée sur l’œillet soit centrée, sinon le risque de rupture de l’œillet augmente. En outre, le rayon de transition (r) entre le corps du ressort et l’œillet du ressort doit en principe être supérieur à l’épaisseur du fil (d).

Précontrainte

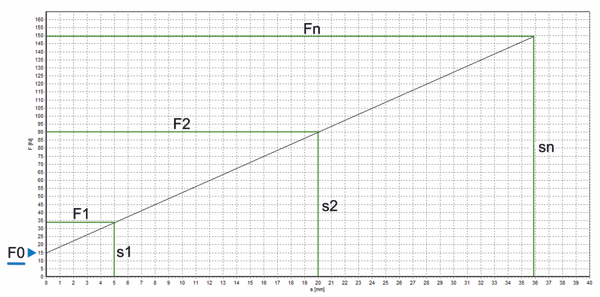

Dans le cas du ressort de traction, une précontrainte est créée pendant la fabrication par une torsion contre la spire suivante. Cette précontrainte est en grande partie souhaitée, car elle permet de minimiser la longueur de fonctionnement nécessaire du ressort de traction. Toutefois, la règle suivante s’applique à la fabrication des ressorts de traction : plus la précontrainte est élevée, plus les coûts de production sont importants. La précontrainte dépend également du rapport d’enroulement « w = D/d » (« D » diamètre moyen des spires, « d » épaisseur du fil), elle diminue lorsque le rapport d’enroulement augmente. Si aucune précontrainte n’est souhaitée pour un ressort de traction, comme par exemple pour un ressort de mesure, celle-ci peut être presque entièrement supprimée ultérieurement en augmentant la température de démarrage et le temps de démarrage. Les ressorts de traction formés à chaud ne contiennent pas non plus de précontrainte. Afin de pouvoir garantir les propriétés de ressort requises, telles que les dimensions ou les propriétés de force, après la fabrication, la précontrainte (F0) ou le diamètre moyen des spires (D) sont normalement tolérés comme compensation de fabrication.

Relaxation, contrainte de cisaillement et forces de ressort

Si le ressort de traction est soumis à des températures élevées pendant une période prolongée, un certain pourcentage de la force du ressort est perdu – comme pour tous les ressorts métalliques. Cette perte de force s’appelle la relaxation, et elle augmente avec la température et la tension. Comme la relaxation peut signifier une perte de force allant jusqu’à 20 pour cent, selon le matériau et la température, le plus grand débattement du ressort devrait être de 80 pour cent maximum de la tension autorisée. Si, lors de la sollicitation du ressort de traction, la contrainte de cisaillement dépasse la valeur admissible de la limite d’élasticité, il se produit une réduction durable de la précontrainte ou une déformation du ressort de traction. En outre, il faut faire attention à l’oscillation de résonance du ressort de traction ; idéalement, les oscillations de la fréquence d’excitation sont dix fois inférieures à la fréquence propre du ressort, sinon des augmentations de tension considérables peuvent se produire et entraîner la rupture du ressort.

La force/rigidité du ressort dépend du fil d’acier du ressort et du taux ou de la constante du ressort. Le taux de ressort définit également le rapport entre la force du ressort et la course du ressort. En principe, le dimensionnement de la force du ressort peut être influencé par les mesures suivantes :

- Diamètre du fil (d) supérieur > Ressort plus dur

- Diamètre des spires (De) plus grand > Ressort plus souple

- Nombre de spires élastiques (n) supérieur > Ressort plus souple

Charge dynamique

Les charges dynamiques sont des charges variables dans le temps avec plus de 10.000 courses. Contrairement aux ressorts de compression, il n’existe pas de diagramme de résistance à la fatigue pour les ressorts de traction, avec lequel un champ de sollicitation dynamique possible est donné sur la base du matériau, du diamètre du fil et de la tension de course. La raison en est la diversité des formes d’œillets qui, pour la plupart, ne présentent pas de résistance à la fatigue en raison de l’arc de transition entre le corps du ressort et l’œillet. Les formes d’œillets comme le bouchon fileté vissé ou le boulon fileté enroulé possèdent de meilleures propriétés dynamiques, mais chaque ressort de traction utilisé en dynamique doit néanmoins faire l’objet de tests de durée de vie réelle pour l’application de travail concernée.

Matériau du ressort et surface

Le choix du fil d’acier pour ressorts n’influence pas seulement la force du ressort, mais offre également les propriétés appropriées pour chaque application de ressort. Ainsi, outre les fils d’acier pour ressorts non alliés normaux, on utilise également des aciers pour ressorts inoxydables, des fils pour ressorts de soupapes alliés au SiCr, des alliages de cuivre pour de bonnes propriétés électriques, des alliages de nickel pour une résistance élevée à la chaleur et à la corrosion ainsi que des alliages de titane pour les exigences les plus élevées de la technique aéronautique. En outre, différents traitements de surface peuvent être appliqués pour optimiser le ressort. Cependant, pour les ressorts de traction, le traitement de surface est difficile, car les spires sont si proches les unes des autres.

Avantages et inconvénients

Les inconvénients du ressort de traction résident dans la taille de l’espace de montage, l’emplacement sensible au niveau du raccordement de l’œillet et la perte totale de la force du ressort qui en résulte après une rupture de l’œillet. Les principaux avantages du ressort de traction sont l’absence de flambage, la possibilité de transmettre la force de manière centrée et l’absence de frottement grâce à l’absence d’éléments de guidage tels que la douille ou le mandrin.

Pour plus d’informations sur les ressorts de traction, cliquez sur les liens ci-dessous ou appelez le service@ferroflex.fr. Bonne chance !

Information additionnelle: