Jak produkowana jest sprężyna naciągowa, jaki wpływ mają konstrukcje sprężyn naciągowych, kształty oczek, charakterystyki sprężyn i materiały, z których są wykonane oraz co oznaczają terminy techniczne takie jak napięcie wstępne, odprężenie, granica plastyczności i obciążenie dynamiczne dla sprężyn naciągowych? W celu odświeżenia podstawowej wiedzy przed kolejnym projektem sprężyny naciągowej (video), Gutekunst Federn krótko omawia te tematy związane ze sprężyną naciągową. Ponieważ wszędzie tam, gdzie siła musi być przyłożona przez rozciąganie, a nie ściskanie, nie ma możliwości obejścia sprężyny naciągowej. Sprężyny naciągowe stosowane są m.in. w budowie pojazdów jako sprężyny powrotne, a także w bramach garażowych, zamkach, skrzyniach łóżkowych oraz w przekaźnikach w budowie maszyn i urządzeń. Czasami stosowane są również systemy sprężyn nac iągowych z kilkoma sprężynami naciągowymi. Najczęstszymi przykładami zastosowań są zespoły sprężyn do bram garażowych lub mechanizmy składające szuflady łóżek w połączeniu równoległym, gdzie elementy o większej masie są utrzymywane w położeniu ze stałymi siłami i momentami sprężyn.

Produkcja

Sprężyny naciągowe wykonane są z okrągłych lub owalnych drutów ze stali sprężynowej. Drut ze stali sprężynowej jest zazwyczaj formowany w dowolny kształt w procesie formowania na zimno, albo poprzez zwijanie go wokół trzpienia za pomocą systemu jednopalcowego, albo – w przypadku w pełni automatycznych maszyn do zwijania sprężyn – za pomocą kilku trzpieni prowadzących drut (system dwupalcowy lub trójpalcowy). Oczka są albo formowane bezpośrednio podczas procesu wciągania, albo zakładane w dalszej części procesu. Sprężyny naciągowe są zazwyczaj produkowane w kształcie walca z niemieckim oczkiem 1/1 na każdej stronie zgodnie z normą EN 13906-2. Firma Gutekunst, specjalizująca się w produkcji sprężyn, umieściła na YouTube krótki film pokazujący, jak produkowana jest metalowa sprężyna. Wystarczy wpisać w Google„spring production video„.

Kształty sprężynowe i oczka

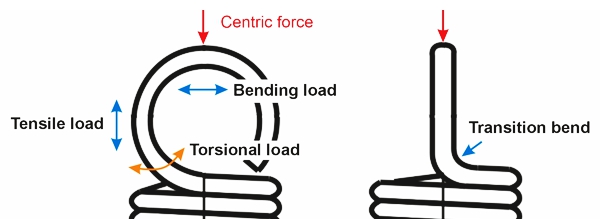

Oprócz cylindrycznej konstrukcji sprężyny naciągowej o liniowej charakterystyce sprężyny, często produkowane są również sprężyny naciągowe o kształcie stożkowym lub baryłkowym. Dzięki stożkowo zwężającym się końcówkom sprężyny, oprócz progresywnej charakterystyki sprężyny, uzyskuje się dłuższą żywotność. Krzywej siły degresywnej nie można wygenerować poprzez konstrukcję sprężyny naciągowej; wymaga to mechanizmu dźwigniowego sprężyny naciągowej, jak w przypadku podstawy łóżka. W zależności od zastosowania stosuje się różne kształty oczek. Obok klasycznych kształtów oczek, takich jak oczko niemieckie 1/1 lub oczko hakowe, oferowane są również bardziej wytrzymałe zakończenia sprężynowe, takie jak trzpień z gwintem walcowanym lub wkręcany korek gwintowany, które zapewniają dłuższą żywotność. Ogólnie rzecz biorąc, sprężyny naciągowe nie nadają się do stałego użytku ze względu na oczka, ponieważ połączenie oczek w zgięciu przejściowym jest głównym słabym punktem.

W oczkach sprężyn naciągowych występują trzy siły – obciążenie rozciągające, obciążenie skręcające i obciążenie zginające. Dlatego też należy zwrócić uwagę na to, aby siła działająca na sprężyny naciągowe była wyśrodkowana na oczku, w przeciwnym razie istnieje zwiększone ryzyko pęknięcia oczka. Dodatkowo, promień przejścia (r) od korpusu sprężyny do oczka sprężyny musi być zawsze większy niż grubość drutu (d).

Obciążenie wstępne

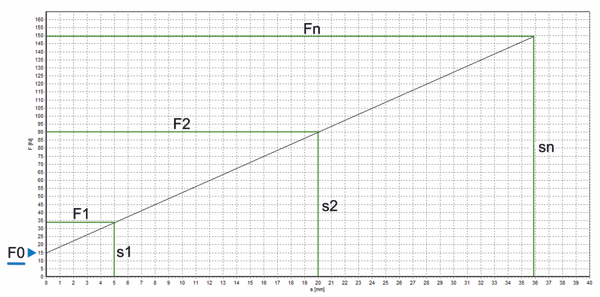

W przypadku sprężyny naciągowej, naprężenie wstępne powstaje podczas produkcji poprzez skręt względem kolejnego zwoju. Takie napięcie wstępne jest w dużej mierze pożądane, ponieważ minimalizuje wymaganą długość roboczą sprężyny naciągowej. W przypadku produkcji sprężyn naciągowych obowiązuje jednak następująca zasada: im większe napięcie wstępne, tym większy wysiłek produkcyjny. Naprężenie wstępne zależy również od stosunku nawojów „w = D/d” („D” średnia średnica nawoju, „d” grubość drutu), zmniejsza się wraz ze wzrostem stosunku nawojów. Jeżeli dla sprężyny naciągowej, takiej jak sprężyna pomiarowa, nie jest pożądane napięcie wstępne, może ono być prawie całkowicie usunięte poprzez wyższą temperaturę odpuszczania i dłuższy czas odpuszczania. Sprężyny naciągowe formowane na gorąco również nie posiadają napięcia wstępnego. Aby móc zagwarantować wymagane właściwości sprężyny, takie jak wymiary konstrukcyjne lub właściwości siłowe, po wyprodukowaniu, napięcie wstępne (F0) lub średnia średnica zwoju (D) jest zwykle tolerowana jako kompensacja produkcyjna.

Odprężenie, naprężenie ścinające i siły sprężystości

Jeśli sprężyna naciągowa jest obciążana w wyższych temperaturach przez dłuższy okres czasu, pewien procent siły sprężyny jest tracony – tak jak w przypadku wszystkich sprężyn metalowych. Ta utrata siły nazywana jest relaksacją i zwiększa się wraz ze wzrostem temperatury i napięcia. Ponieważ relaksacja, w zależności od materiału i temperatury, może oznaczać utratę siły nawet o 20%, największy skok sprężyny powinien wynosić maksymalnie 80% dopuszczalnego napięcia. Jeżeli naprężenie ścinające przekroczy dopuszczalną wartość granicy plastyczności przy obciążeniu sprężyny naciągowej, nastąpi trwałe zmniejszenie napięcia wstępnego lub odkształcenie sprężyny naciągowej. Ponadto należy zwrócić uwagę na oscylacje rezonansowe sprężyny naciągowej; w idealnym przypadku oscylacje o częstotliwości wzbudzającej są dziesięciokrotnie mniejsze od częstotliwości drgań własnych sprężyny, w przeciwnym razie może dojść do znacznego wzrostu naprężeń, co prowadzi do pęknięcia sprężyny.

Siła sprężyny/sztywność sprężyny zależy od drutu stalowego sprężyny oraz od współczynnika sprężystości lub stałej sprężyny. Współczynnik sprężyny definiuje również stosunek siły sprężyny do jej skoku. Zasadniczo na wymiarowanie siły sprężyny można wpływać za pomocą następujących środków:

- Średnica drutu (d) większa > Sprężyna twardsza

- Większa średnica cewki (De) > Sprężyna bardziej miękka

- Liczba zwojów sprężyny (n) większa > Sprężyna bardziej miękka

Obciążenie dynamiczne

Obciążenia dynamiczne to obciążenia zmienne w czasie, o liczbie skoków większej niż 10 000. W przeciwieństwie do sprężyn ściskanych, nie istnieją wykresy wytrzymałości zmęczeniowej dla sprężyn rozciąganych, w których możliwe pole naprężeń dynamicznych jest określone na podstawie materiału, średnicy drutu i napięcia skokowego. Powodem tego jest różnorodność kształtów oczek, z których większość nie ma wytrzymałości zmęczeniowej ze względu na łuk przejściowy od korpusu sprężyny do oczka. Formy oczkowe, takie jak wkręcany korek gwintowany lub walcowany trzpień gwintowany mają lepsze właściwości dynamiczne, ale mimo to należy przeprowadzić testy rzeczywiste dla każdej dynamicznie używanej sprężyny naciągowej dla danego zastosowania roboczego.

Materiał i powierzchnia sprężyny

Wybór drutu ze stali sprężynowej nie tylko wpływa na siłę sprężyny, ale również zapewnia odpowiednie właściwości dla danego zastosowania sprężyny. Tak więc, oprócz zwykłych drutów z niestopowej stali sprężynowej, stosowane są również nierdzewne stale sprężynowe, druty sprężynowe do zaworów ze stopu SiCr, stopy miedzi dla dobrych właściwości elektrycznych, stopy niklu dla wysokiej odporności na ciepło i korozję, jak również stopy tytanu dla najwyższych wymagań inżynierii lotniczej. Dodatkowo, w celu optymalizacji sprężyny, można zastosować różne rodzaje obróbki powierzchni. W przypadku sprężyn rozciągliwych, obróbka powierzchni jest trudna, ponieważ zwoje znajdują się bardzo blisko siebie.

Po i zalety

Wadą sprężyny naciągowej jest wielkość przestrzeni montażowej, wrażliwy punkt na połączeniu oczek i wynikająca z tego całkowita utrata siły sprężyny po pęknięciu oczka. Najważniejszymi zaletami sprężyny naciągowej jest brak załamań, możliwość centrycznego przenoszenia siły oraz brak tarcia dzięki eliminacji elementów prowadzących takich jak tuleje czy trzpienie.

Aby uzyskać więcej informacji na temat sprężyn naciągowych, proszę kliknąć na poniższe linki lub zadzwonić pod numer (+49) 035877 227-11. Powodzenia!

Dodatkowe informacje:

- Konstrukcja sprężyny naciągowej (wideo)