Die Federkonstante, auch als Federrate bezeichnet, ist eine entscheidende Kenngröße in der Mechanik von Druckfedern und beschreibt die Federsteifigkeit. Sie gibt an, wie stark eine Metallfeder auf eine einwirkende Kraft reagiert und in welchem Maße sie sich unter dieser Kraft verformt. Genauer gesagt, stellt die Federkonstante das Verhältnis zwischen der eingebrachten externen Kraft und der resultierenden Verformung dar. Die Einheit der Federkonstante im internationalen Einheitensystem ist Newton pro Millimeter (N/mm).

Die Federkonstante, auch als Federrate bezeichnet, ist eine entscheidende Kenngröße in der Mechanik von Druckfedern und beschreibt die Federsteifigkeit. Sie gibt an, wie stark eine Metallfeder auf eine einwirkende Kraft reagiert und in welchem Maße sie sich unter dieser Kraft verformt. Genauer gesagt, stellt die Federkonstante das Verhältnis zwischen der eingebrachten externen Kraft und der resultierenden Verformung dar. Die Einheit der Federkonstante im internationalen Einheitensystem ist Newton pro Millimeter (N/mm).

Eine exakte Kenntnis der Federkonstante [R] ist für die Auslegung und Anwendung von Druckfedern unverzichtbar. Sie ermöglicht es den Ingenieuren, die Metallfeder entsprechend den Anforderungen für die spezifische Anwendung zu dimensionieren. In der Praxis bedeutet dies, dass die Federkonstante maßgeblich bestimmt, wie die Metallfeder auf wechselnde Kräfte reagiert und wie hoch die einwirkende Kraft sein darf, ohne dass es zur plastischen Verformung oder gar zum kompletten Versagen kommt.

Die Federkonstante beeinflusst somit viele technische und funktionale Aspekte, einschließlich:

- Einsatzfähigkeit: Bis zu welcher Belastung kann die Feder, ohne ihre Form zu verlieren, eingesetzt werden.

- Verformungsverhalten: Welche Kräfte [N] stellt die Druckfeder bei Einfederung in den verschiedenen Federwegen zur Verfügung.

- Lebensdauer: Für welche Belastungsart (statisch oder dynamisch) und für wie viele Lastwechsel (Lebensdauer) kann die Feder eingesetzt werden.

Folgende Faktoren haben maßgeblichen Einfluss auf die Federkonstante, bzw. Federrate [R] einer Druckfeder:

Table of Contents

Federstahldraht

Die Auswahl des richtigen Federstahldrahts ist entscheidend für die Eigenschaften und die Lebensdauer der Druckfeder. Neben den grundsätzlichen Werkstoffeigenschaften, wie rostfrei, elektrisch leitend, hochtemperaturfähig etc., sind es Material-Kennwerte, wie das G-Modul (Schubmodul), E-Modul (Elastizitätsmodul) und die Zugfestigkeit [Rm], die Einfluss auf die Federkonstante nehmen.

Nachfolgend eine Auswahl an häufig eingesetzten Federstahldrahtsorten:

- EN 10270-1-DH/-SH (1.1200)

Eigenschaften: Ein kohlenstoffbasierter Federstahl, der in korrosiven oder extremen Umgebungen nicht ohne zusätzliche Oberflächenbehandlung eingesetzt werden kann. Der Federstahl EN 10270-1-DH/-SH wird häufig und gerne für statisch hochbeanspruchte Zug-, Druck- und Schenkelfedern mit geringen dynamischen Beanspruchungen eingesetzt. Jedoch kann die Dauerhaltbarkeit durch Kugelstrahlen gesteigert werden. Die Arbeitstemperatur sollte 80 °C nicht übersteigen.

Anwendung: 1.1200 eignet sich für die gängigsten Druckfedern, Zugfedern, Schenkelfedern und Drahtbiegeteilen mit und ohne Oberflächenbehandlung.

- VDSiCR (Oteva 70)

Eigenschaften: Ein gehärteter Chrom-Silizium-legierter Federstahl für kaltgeformte und hoch dynamisch beanspruchte Federn. Mit einer durch Kugelstrahlen verfestigten Oberfläche erreicht der ölschlussvergütete Ventilfederstahl die besten Dauerhubfestigkeitswerte. Die optimale Betriebstemperatur liegt unter 120 °C.

Anwendung: Der VDSiCr wird für hoch dynamisch beanspruchte Federn wie z. B. für Ventilfedern und Kupplungsfedern eingesetzt.

- X10CrNi18-8 (1.4310)

Eigenschaften: Ein austenitischer Chrom-Nickel-Federstahl für korrosionsbeständige Federn mit mittlerer und hoher spezifischer Beanspruchung.

Aufgrund seiner besonderen mechanischen Eigenschaften ist dieser Werkstoff 1.4310 der Klassiker unter den rostfreien Federstählen und wird häufig in der Fertigung von korrosionsbeständigen Metallfedern verwendet. Einsatztemperatur zwischen -200 bis 160 °C.

Anwendung: 1.4310 wird sehr häufig in der Automobilindustrie, Chemie und Petrochemie, Lebensmittelindustrie, Maschinenbau, Antriebstechnik und für Elektronische Ausrüstungen verwendet.

- X7CrNiAl17-7 (1.4568)

Eigenschaften: Ein rostfreier ausscheidungsgehärteter Chrom-Nickel-Aluminium-legierter Federstahl. Der Federstahl 1.4568 besitzt sehr gute Langzeiteigenschaften und eine hervorragende Korrosionsbeständigkeit bei einem minimalen Verzug nach der Wärmebehandlung. Im ausgehärteten Zustand verfügt der Federstahl 1.4568 über hervorragende mechanische Eigenschaften bis 200 °C.

Anwendung: 1.4568 wird In der Luft- und Raumfahrtindustrie sowie bei hochfesten korrosionsbeständigen Anwendungen eingesetzt.

- X5CrNiMo17-12-2 (1.4401)

Eigenschaften: Ein austenitischer Chrom-Nickel-Molybdän-Stahl mit einer sehr guten Korrosionsbeständigkeit gegenüber nicht oxidierenden Säuren und chlorhaltigen Medien. Er eignet sich für Anwendungen in der Lebensmittelindustrie sowie zum Teil in der Medizintechnik. Federstahl aus 1.4401 weist eine geringere Festigkeit auf als 1.4310 und 1.4568. Dafür ist die Korrosionsbeständigkeit deutlich höher, und die Magnetisierbarkeit ist geringer. Die Einsatztemperatur liegt zwischen -200 und 300°C.

Anwendung: 1.4401 wird gerne in der Lebensmittel-, Textil- und Chemieindustrie, zum Teil in der Medizintechnik sowie im Umfeld von Ölen und Seifen eingesetzt.

- CuSn6 (2.1020)

Eigenschaften: Die Federbronze CuSn6 ist mit ca. 6 % Zinnanteil die am häufigsten verwendete Kupferlegierung. Die Festigkeitswerte und damit die Federkräfte sind wesentlich niedriger als bei den Standard-Federstahlsorten 10270-1-SH, -DH und 1.4310. Mit seiner sehr guten Korrosionsbeständigkeit und Lötbarkeit wird dieser Federstahl jedoch gerne für Steckverbinder, Kontaktstifte sowie bei Stanzbiegeteilen und Metallfedern eingesetzt, die eine gute elektrische Leitfähigkeit benötigen. Bei höherer mechanischer Belastung oder elektrischer Leitfähigkeit ist Kupfer-Beryllium besser geeignet. Einsatztemperatur bis 80 °C.

Anwendung: CuSn6 wird häufig in der Elektro-, Papier-, Zellstoff-, Textil- und Chemieindustrie sowie im Schiff-, Maschinen- und Apparatebau eingesetzt.

- CuBe2 (2.1247)

Eigenschaften: Ein niedriglegierter Kupfer-Beryllium-Federstahl mit einer höheren Festigkeit, einer guten Leitfähigkeit und guten mechanischen Eigenschaften. Der Federstahl aus Kupferberyllium CuBe2 hat eine gute Kälteunempfindlichkeit und eignet sich so für extrem tiefe Temperaturen bis in die Nähe des absoluten Nullpunktes. Die maximale Einsatztemperatur liegt bei 80 °C.

Anwendung: CuBe2 wird gerne in der Elektro- und Ölindustrie, der Meerestechnik und im Formenbau eingesetzt.

- NiCr20Co18Ti (Nimonic 90)

Eigenschaften: Eine Nickel-Chrom-Kobalt-Legierung. Nimonic 90 Federstahl hat eine sehr gute Zeitstand- und Warmfestigkeit sowie eine gute Beständigkeit gegenüber Korrosion und Oxidation bei hohen Temperaturen bis 500 °C. Dazu eignet sich dieser Federstahl für dynamische Hochtemperaturanwendungen.

Anwendung: Nimonic 90 wird häufig in der Luft- und Raumfahrtindustrie, für Hochtemperaturfedern und bei thermischen Verfahren eingesetzt.

- NiCr15Fe7TiAl (Inconel X-750)

Eigenschaften: Eine Nickel-Chrom-Eisen-Legierung mit Aluminium und Titanzusatz. Inconel X750 Federstahl hat eine hohe Zeitstand- und Warmfestigkeit bei hohen Temperaturen bis 550 °C. Er ist korrosions- und oxidationsbeständig, aber nicht so fest wie Nimonic 90. Da diese Nickel-Chrom-Legierung praktisch kobaltfrei ist, wird sie oft in der Reaktortechnik verwendet.

Anwendung: Inconel X-750 wird in der Luft- und Raumfahrtindustrie, der Reaktortechnik, bei Hochtemperaturfedern, Komponenten in Gasturbinen und in thermischen Verfahren eingesetzt.

- NiMo16Cr15Fe6W4 (Hastelloy C4)

Eigenschaften: Eine Nickel-Molybdän-Chrom-Legierung mit herausragender Beständigkeit gegen eine Vielzahl von korrosiven chemischen Medien, wie z. B verunreinigte, reduzierende Mineralsäuren, Chloride und organische sowie anorganische chloridverunreinigte Medien. Durch die besondere chemische Zusammensetzung von Hastelloy C4 hat die Legierung eine gute Gefügestabilität und eine hohe Beständigkeit gegenüber Sensibilisierung. Einsatztemperatur bis 450 °C.

Anwendung: Hastelloy C4 wird gerne für Federkomponenten bei anorganischen Chemikalien, in der Düngemittelindustrie, in Müllverbrennungsanlagen, in Chlorierungsanlagen und bei der Essigsäureproduktion eingesetzt.

Drahtstärke

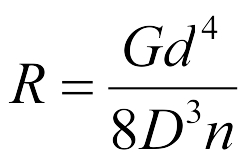

Die Drahtstärke [d] hat einen wesentlichen Einfluss auf die Federkonstante [R]. Die Beziehung zwischen Drahtstärke und Federkonstante ist nicht linear, sondern quadriert, wie in der Formel dargestellt:

Dabei ist:

- (d): Drahtstärke

- (G): Schubmodul des Materials

- (D): Mittlerer Windungsdurchmesser

- (n): Anzahl der aktiven Windungen

Eine Verdopplung der Drahtstärke führt zu einer 16-fachen Erhöhung der Federkonstante. Somit wird die Wahl der Drahtstärke maßgeblich davon bestimmt, welche Federsteifigkeit und Belastbarkeit die Druckfeder im Einsatz haben soll. Dickere Drähte erhöhen die Federkonstante, verringern jedoch die Flexibilität und die elastische Verformbarkeit.

Bauform der Druckfeder

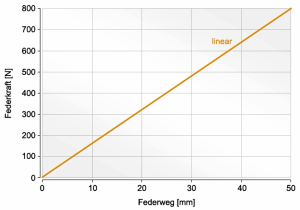

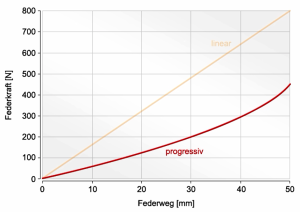

Die Bauform der Druckfeder beeinflusst die Federkennlinie und den Kraftverlauf der Feder. Die Wahl der Bauform hängt von den spezifischen Anforderungen der Anwendung ab, z.B. ob eine lineare oder progressive Federkennlinie benötigt wird und wie groß der zur Verfügung stehende Bauraum ist.

Es gibt für Druckfedern folgende Bauformen:

- Zylindrische Druckfedern

Die am meisten eingesetzte, klassische Bauform ist die zylindrische Druckfeder. Bei dieser Bauform ist die Federkennlinie linear, d.h. die Kraft wird gleichmäßig abgegeben. Diese Bauform wird für eine lineare Speicherung potentieller Energie und Rückfederung, wie z.B. bei Ventilfedern, Bremsen, Kupplungen und Kontaktfedern, verwendet.

- Konische Druckfedern

Bei der konischen Metallfeder, die für einen progressiven Kraftverlauf eingesetzt wird, verstärkt sich die Kraftentfaltung mit Zunahme der Einfederung. Diese Federnform wird häufig mit Druckfedern in der Acfhsfederung eingesetzt. Diese Federn haben einen variablen Windungsdurchmesser, was zu einer progressiven Federkennlinie führt.

- Doppelkonische Druckfedern oder Tonnenfedern

Diese Federnformen besitzen ebenfalls eine progressive Federkennlinie, kommen aber seltener zum Einsatz. Der Vorteil der doppelkonischen Druckfeder liegt in der optimalen Ausnutzung des Bauraumes durch eine reduzierte Blocklänge.

- Bienenkorbfedern (Bild: Bienenkorbfeder_76_CMYK.jpg)

Die Bienenkorbfeder hat besondere dynamische Eigenschaften durch die reduzierte bewegte Masse am konischen Federende.

Windungsanzahl

Die Anzahl der Windungen [n] wirkt sich direkt auf die Federkonstante aus. Dabei gilt, dass mehr Windungen zu einer geringeren Federkonstante führen und umgekehrt:

Mit steigender Windungsanzahl erhöhen sich die Flexibilität der Metallfeder und ihr Federweg, während die Federkonstante abnimmt. Eine geringere Windungsanzahl resultiert in einer härteren Feder mit reduziertem Federweg.

Die Windungsanzahl muss im Kontext der gewünschten Gesamtcharakteristik der Metallfeder, wie etwa der gewünschten Federsteifigkeit und dem Federweg, sorgfältig gewählt werden. Auch die Federenden der Druckfedern, wie angelegte Windungen und geschliffene oder ungeschliffene Enden, beeinflussen die tatsächliche Anzahl der aktiven Windungen und damit die Federrate.

Oberflächenbehandlung

Die Oberflächenbehandlung einer Metallfeder kann deren Leistung und Lebensdauer stark beeinflussen:

- Anlassen / Wärmebehandlung

Diese thermische Nachbehandlung der Druckfeder dient dazu, die nach dem Winden entstandenen Eigenspannungen abzubauen, die Zugfestigkeit zu erhöhen und die Materialstruktur zu stabilisieren. Dadurch werden die Verformungskennwerte des Werkstoffs gesteigert.

- Kugelstrahlen

Bei diesem Verfahren werden kleine Kugeln mit hoher Geschwindigkeit auf die Federoberfläche geschossen. Dies führt zur Verfestigung der Randschichten und erzeugt Druckeigenspannungen, welche die Lebensdauer und die Dauerfestigkeit der Druckfeder erhöhen.

- Korrosionsschutzbeschichtungen

Oft werden Federn galvanisch verzinkt, vernickelt oder verchromt, um sie vor Korrosion zu schützen. Dies verlängert die Lebensdauer und gewährleistet die Dauerfestigkeit der Druckfeder unter korrosiven Umgebungsbedingungen.

Zusammenfassung

Zusammenfassend kann gesagt werden: Konstruktion und Auswahl einer Druckfeder erfordern eine sorgfältige Berücksichtigung verschiedener Parameter wie Werkstoffauswahl, Drahtstärke, Bauform, Windungsanzahl und Oberflächenbehandlung. Jeder dieser Faktoren trägt in unterschiedlichem Maße zur endgültigen Federrate bei und beeinflusst die Funktionalität und Lebensdauer der Druckfeder. Durch eine optimale Kombination dieser Faktoren kann eine Druckfeder hergestellt werden, die den spezifischen Anforderungen der Anwendung entspricht und eine zuverlässige Leistung über ihre Lebensdauer hinweg bietet. Hilfreiches Wissen dazu gibt es unter blog.federnshop.com. Weitere Informationen sowie das Artikelangebot von Gutekunst Federn finden Sie auf www.federnshop.com.

Weitere Informationen